01 O Que é Metrologia Óptica.

A metrologia óptica é uma área que utiliza a luz e instrumentos especiais para fazer medições precisas de objetos. Em vez de usar ferramentas físicas, como réguas ou paquímetros, a metrologia óptica utiliza feixes de luz para medir distâncias, ângulos e outras características de objetos. Por exemplo, imagine que queremos medir a dimensão de um componente em uma fábrica. Em vez de usar uma régua tradicional, poderíamos usar um dispositivo óptico que emite um feixe de luz sobre o objeto e mede a forma como a luz é refletida ou refratada. Com base nesses padrões de luz, o instrumento é capaz de calcular as dimensões com alta precisão. A vantagem da metrologia óptica é que ela oferece medições rápidas e precisas sem a necessidade de tocar nos objetos, o que é especialmente útil quando se trabalha com materiais delicados ou complexos. Além disso, essas técnicas ópticas podem ser usadas em várias indústrias, como automotiva, aeroespacial, eletrônica e médica, para garantir que os produtos atendam aos requisitos de qualidade e precisão. A metrologia óptica desempenha um papel crucial na indústria de moldes de injeção, tanto na fabricação dos moldes quanto na inspeção dos produtos resultantes.

02 Como funciona um Scanner 3D

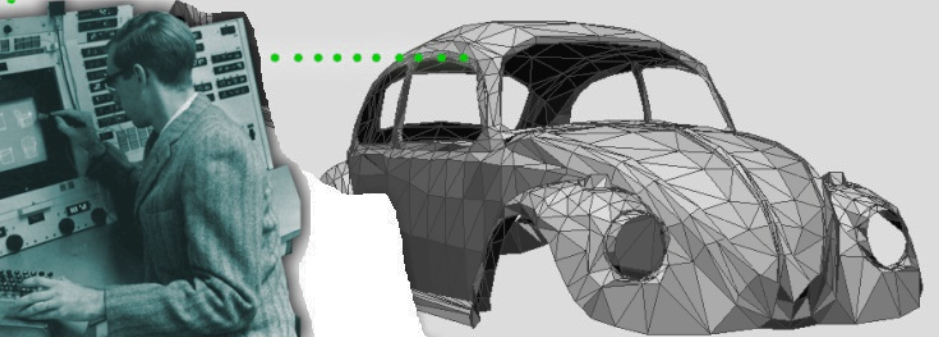

A história da evolução até a invenção do scanner 3D é fascinante e está diretamente ligada aos avanços tecnológicos ao longo dos anos. Vamos percorrer brevemente essa jornada. A primeira etapa no caminho para o scanner 3D foi o desenvolvimento de tecnologias de medição e digitalização. No final do século XX, surgiram técnicas de medição como a coordenada tridimensional (CMM) e a digitalização por contato, que permitiam obter informações detalhadas sobre a geometria de objetos físicos. No entanto, esses métodos de medição tradicionais tinham limitações. Eles eram lentos,

muitas vezes exigiam contato físico com o objeto, não eram adequados para superfícies complexas ou irregulares e não ofereciam uma visão completa do objeto em 3D. Foi então que os scanners 3D revolucionaram o campo da metrologia e digitalização. Esses dispositivos utilizam uma combinação de tecnologias ópticas, de luz estruturada ou laser, para capturar a forma tridimensional de um objeto com alta precisão e rapidez. Os scanners 3D funcionam emitindo uma fonte de luz estruturada ou laser sobre a superfície do objeto. Em seguida, uma câmera ou conjunto de câmeras captura as informações de retorno da luz refletida pelo objeto. Com base nessas

informações, o scanner 3D calcula as coordenadas tridimensionais de pontos individuais na superfície do objeto. Esses pontos são então combinados para formar uma nuvem de pontos tridimensionais, que representa a forma e a geometria do objeto digitalizado. A nuvem de pontos pode ser processada e convertida em um modelo 3D completo, que pode ser visualizado, analisado e utilizado em várias aplicações, como design, engenharia, controle de qualidade e fabricação.

03 O que é uma Nuvem de Pontos

Imagine que você tem um objeto tridimensional, como uma escultura ou uma peça mecânica, e deseja criar uma cópia digital exata dele. Para fazer isso, você utiliza um scanner 3D, que é como uma câmera especial que captura informações sobre a forma e a superfície do objeto. O scanner emite um feixe de luz ou laser que é direcionado para a superfície do objeto. Esse feixe de luz é refletido de volta para o scanner, e a câmera do scanner captura a posição de cada ponto onde a luz é refletida. Ao mover o scanner ao redor do objeto ou girar o objeto em um dispositivo, o scanner captura uma série de pontos, como se estivesse tirando uma foto em várias posições diferentes. Esses pontos capturados formam o que chamamos de nuvem de pontos. A nuvem de pontos é como um conjunto de pontos em um espaço tridimensional que representam a forma e a superfície do objeto. É como se você estivesse colocando uma série de pontos invisíveis no objeto para registrar sua aparência em detalhes.

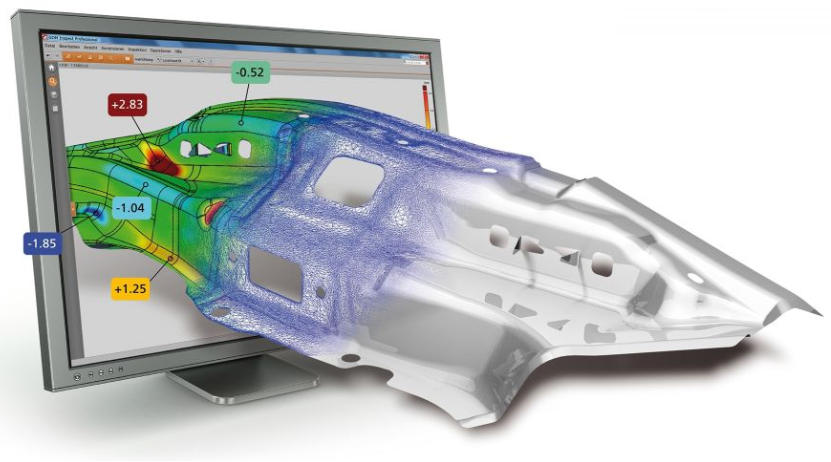

A nuvem de pontos pode então ser usada para comparar a cópia digital do objeto com um modelo 3D idealizado, que é um desenho ou projeto do objeto com medidas precisas. A comparação permite identificar qualquer diferença entre a digitalização e o projeto 3D da peça. Essa comparação é feita usando um software especializado que analisa a sobreposição entre eles. O software verifica se os pontos da nuvem estão exatamente onde deveriam estar de acordo com o projeto 3D. Essa análise é útil em diversas áreas, como engenharia, arquitetura, design e fabricação. Por exemplo, em um processo de fabricação, a nuvem de pontos pode ser usada para verificar se uma peça foi produzida corretamente. A nuvem de pontos também pode ser usada para fazer medições precisas, como calcular distâncias, ângulos e volumes do objeto. Isso é possível porque cada ponto da nuvem tem informações sobre sua posição no espaço, permitindo realizar essas medições com precisão.

No nosso caso, utilizamos o software GOM Inspect para comparar as nuvens de pontos no formato STL com um modelo matemático 3D no formato STEP. Primeiro, realizamos a digitalização do objeto utilizando o scanner 3D. Em seguida, importamos o Projeto 3D no formato STEP para o software GOM Inspect. Esse Projeto 3D é uma representação virtual precisa do objeto, com todas as suas dimensões e características definidas. No GOM Inspect, podemos alinhar a nuvem de pontos (STL) sobre o Projeto 3D (STEP). O software realiza a comparação entre os pontos da nuvem e as superfícies do projeto, verificando se há alguma diferença ou desvio. Essa comparação nos permite avaliar a qualidade e a precisão da peça digitalizada. Podemos verificar se as dimensões estão corretas, se há deformações ou falhas, e tomar decisões com base nessas informações.

04 A tecnologia Zeiss Atos Q

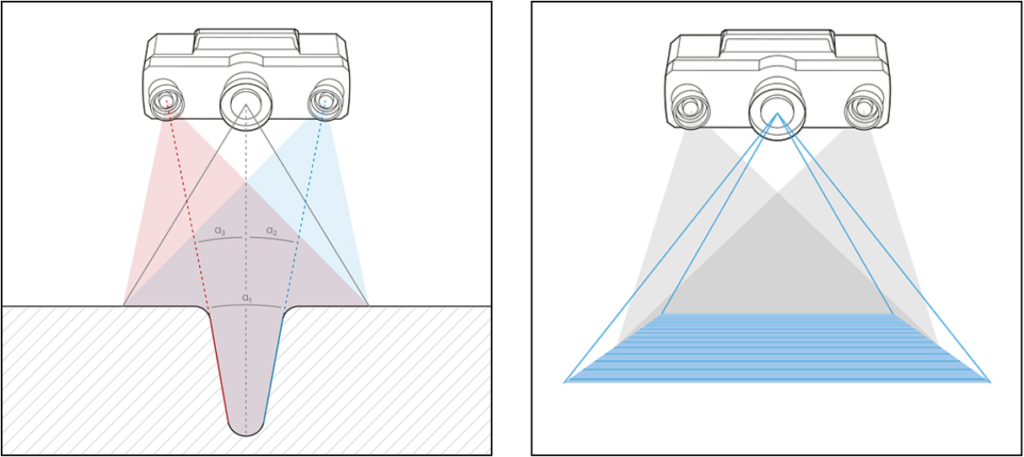

O ATOS Q utiliza um método chamado Triple Scan para capturar informações tridimensionais de objetos. Ele projeta padrões de linhas na superfície do objeto e usa duas câmeras para capturar essas linhas a partir de ângulos diferentes. Um projetor central emite a luz necessária para criar essas linhas. As câmeras capturam as imagens das linhas projetadas e um software especial analisa essas imagens para determinar a forma e a posição do objeto. Isso é possível porque o sistema conhece previamente a geometria das câmeras e do projetor, o que permite calcular pontos de coordenadas tridimensionais com base nas interseções das linhas de luz.

Uma vantagem desse método é que ele pode lidar com objetos que têm superfícies reflexivas ou reentrâncias. Ao capturar as imagens das linhas de diferentes ângulos, o ATOS Q consegue obter uma visão mais completa e precisa do objeto, evitando lacunas ou pontos irregulares nos dados de medição. Com o ATOS Q, é possível obter informações detalhadas sobre a forma e as dimensões de um objeto de maneira rápida e confiável. Essas informações podem ser usadas para análise e interpretação em diversas áreas, como controle de qualidade e design de produtos.

Triple Scan

O ATOS Q utiliza um método chamado Triple Scan para capturar informações tridimensionais de objetos. Ele projeta padrões de linhas na superfície do objeto e usa duas câmeras para capturar essas linhas a partir de ângulos diferentes. Um projetor central emite a luz necessária para criar essas linhas. Uma vantagem desse método é que ele pode lidar com objetos que têm superfícies reflexivas ou reentrâncias. Ao capturar as imagens das linhas de diferentes ângulos, o ATOS Q consegue obter uma visão mais completa e precisa do objeto, evitando lacunas ou pontos irregulares nos dados de medição. Com o ATOS Q, é possível obter informações detalhadas sobre a forma e as dimensões de um objeto de maneira rápida e confiável.

Essas informações podem ser usadas para análise e interpretação em diversas áreas, como engenharia, controle de qualidade e design de produtos.

05 A iluminação ambiente ideal para digitalizações de precisão.

A iluminação ambiente desempenha um papel crucial nas digitalizações de precisão, garantindo resultados de alta qualidade. Para obter uma iluminação ideal, é recomendado um ambiente com luz difusa e uniforme, minimizando sombras e reflexos indesejados. É importante evitar fontes de luz direta, como janelas ou lâmpadas brilhantes, que possam criar contrastes e interferir na captura precisa dos detalhes da peça. Além disso, a temperatura de cor da luz ambiente deve ser consistente para manter a fidelidade das cores na digitalização. Recomenda-se o uso de iluminação controlada, como luzes LED de espectro neutro, ajustáveis em intensidade e posicionamento. Através da criação de uma iluminação ambiente adequada, é possível maximizar a precisão e qualidade das digitalizações, proporcionando resultados confiáveis e detalhados para aplicações de engenharia, inspeção e design.

A utilização de uma tela tensionada com luz difusa é uma excelente opção para obter uma iluminação ambiente ideal em digitalizações de precisão. A tela tensionada ajuda a espalhar a luz de forma uniforme, eliminando sombras e minimizando reflexos indesejados. Além disso, sua iluminação não tremula, proporcionando estabilidade e consistência na iluminação durante o processo de digitalização. Isso é especialmente importante ao capturar detalhes finos e texturas complexas, garantindo resultados de alta qualidade. Com uma iluminação difusa e estável, é possível obter maior precisão na captura de dados tridimensionais, contribuindo para uma análise mais precisa, inspeção minuciosa e design preciso.

As cores ideais para as paredes de um ambiente de digitalização são aquelas que oferecem o melhor contraste e reduzem a interferência na captura de dados. Cores neutras e de tonalidades médias, como cinza escuro ou médio. são recomendadas. Essas cores minimizam reflexos indesejados e ajudam a manter a fidelidade das cores da peça sendo digitalizada. Evite cores muito vibrantes, intensas ou com alto brilho, pois podem distorcer a percepção das cores e afetar a precisão dos dados capturados. Além disso, é importante garantir que as paredes sejam pintadas com tintas não reflexivas, de preferência com acabamento fosco, para evitar qualquer reflexo indesejado durante o processo de digitalização.

06 Manual de Boas Práticas do Equipamento

01 Autoridade no Assunto: Como técnico em metrologia óptica, é essencial que você se mantenha atualizado sobre o funcionamento e operação adequada do equipamento. Familiarize-se com o manual do usuário e participe de treinamentos para aprimorar suas habilidades. 02 Equipamentos de Proteção: Sempre utilize os equipamentos de proteção individual (EPIs) recomendados, como óculos de segurança, luvas e máscara, para garantir sua segurança durante o manuseio do scanner 3D. 03 Cuidados com o Equipamento: Trate o scanner 3D com cuidado e evite impactos e quedas. Certifique-se de que está em uma superfície estável durante o uso. Evite expor o equipamento a condições extremas de temperatura, umidade ou poeira. 04 Organização dos Arquivos: Siga as diretrizes do manual de pastas hierárquicas para organizar os arquivos de digitalização. Isso facilitará a localização e recuperação de dados posteriormente. Utilize um sistema de nomenclatura padronizado para nomear os arquivos e pastas. 05 Organização e Limpeza do Ambiente de Trabalho: Mantenha seu ambiente de trabalho limpo e organizado. Remova objetos desnecessários que possam interferir no processo de digitalização. Evite alimentos e líquidos próximos ao equipamento para evitar danos. 06 Cuidado com o Pó Revelador: Ao utilizar pó revelador durante o processo de digitalização, tome cuidado para não atingir o equipamento. Utilize as técnicas adequadas para aplicação do pó, evitando o excesso e limpando-o regularmente do equipamento. 07 Limpeza Frequente: Realize a limpeza regular do scanner 3D de acordo com as orientações do fabricante. Utilize produtos de limpeza recomendados e evite o uso de materiais abrasivos que possam danificar as superfícies sensíveis do equipamento. 08 Manutenção Preventiva: Realize as manutenções preventivas recomendadas pelo fabricante para garantir o bom funcionamento do scanner 3D. Isso inclui verificação e calibração periódica do equipamento. 09 Relatórios e Documentação: Elabore relatórios claros e completos sobre as digitalizações realizadas, registrando informações relevantes, como configurações do equipamento, parâmetros de digitalização e condições ambientais. Mantenha uma documentação organizada e de fácil acesso. 10 Treinamento Contínuo: Busque oportunidades de treinamento e atualização para se manter atualizado sobre as melhores práticas e avanços na área de metrologia óptica. Compartilhe conhecimentos e experiências com outros profissionais para aprimorar suas habilidades.

Observações: Ao seguir essas boas práticas, você estará contribuindo para o bom desempenho do equipamento, a qualidade das digitalizações e a segurança de todos envolvidos no processo de metrologia óptica. Lembre-se sempre de consultar o manual do usuário e as diretrizes do fabricante para obter informações específicas sobre o scanner 3D utilizado.

A nuvem de pontos pode então ser usada para comparar a cópia digital do objeto com um modelo 3D idealizado, que é um desenho ou projeto do objeto com medidas precisas. A comparação permite identificar qualquer diferença entre a digitalização e o projeto 3D da peça. Essa comparação é feita usando um software especializado que analisa a sobreposição entre eles. O software verifica se os pontos da nuvem estão exatamente onde deveriam estar de acordo com o projeto 3D. Essa análise é útil em diversas áreas, como engenharia, arquitetura, design e fabricação. Por exemplo, em um processo de fabricação, a nuvem de pontos pode ser usada para verificar se uma peça foi produzida corretamente. A nuvem de pontos também pode ser usada para fazer medições precisas, como calcular distâncias, ângulos e volumes do objeto. Isso é possível porque cada ponto da nuvem tem informações sobre sua posição no espaço, permitindo realizar essas medições com precisão.

07 Preparação adequada das peças

importância da limpeza adequada das peças antes da aplicação do pó revelador. A limpeza minuciosa é essencial para garantir resultados precisos e confiáveis durante o processo de digitalização. Ao lidar com peças que possuem resquícios de óleo ou sujeira, é crucial remover completamente esses contaminantes antes da aplicação do pó revelador. Caso contrário, podem ocorrer problemas durante a digitalização. Um aspecto a ser destacado é a presença de óleo na superfície da peça. Se houver resquícios de óleo ou graxa em algum canto mal limpo, o pó revelador pode aderir a essas áreas de forma desigual, resultando em uma coloração mais escura. Essa coloração irregular pode dificultar ou até mesmo impossibilitar a leitura correta por parte do scanner, afetando a qualidade dos dados capturados. Da mesma forma, é fundamental ter cuidado com furações ou cavidades que contenham líquidos ou umidade residual. O pó revelador tem a tendência de absorver a umidade, fazendo com que ela seja puxada para cima e se espalhe pela superfície da peça durante a aplicação. Isso pode resultar em regiões ilegíveis ou distorcidas pelo sensor da máquina, comprometendo a precisão dos dados obtidos.

Portanto, é imprescindível realizar uma limpeza minuciosa das peças, garantindo a remoção completa de óleos, sujeiras e líquidos antes da aplicação do pó revelador. Isso contribuirá para obter resultados mais precisos e confiáveis durante o processo de digitalização 3D, assegurando a qualidade dimensional das peças e auxiliando no controle de qualidade da ferramentaria. Antes da digitalização, o técnico deve inspecionar visualmente a peça para identificar danos, arranhões, amassados ou quaisquer outras irregularidades que possam afetar a precisão da digitalização. Se necessário, reparos ou ajustes podem ser feitos antes do processo de digitalização. É recomendado que o técnico faça registros fotográficos ou anotações sobre o estado da peça antes e após a limpeza, bem como durante todo o processo de digitalização. Isso ajuda a documentar eventuais problemas, mudanças ou desvios encontrados ao longo do processo. Lembrando que a limpeza e preparação adequadas das peças são fundamentais para garantir resultados precisos e confiáveis na digitalização 3D, contribuindo para a qualidade dimensional e o controle de qualidade.

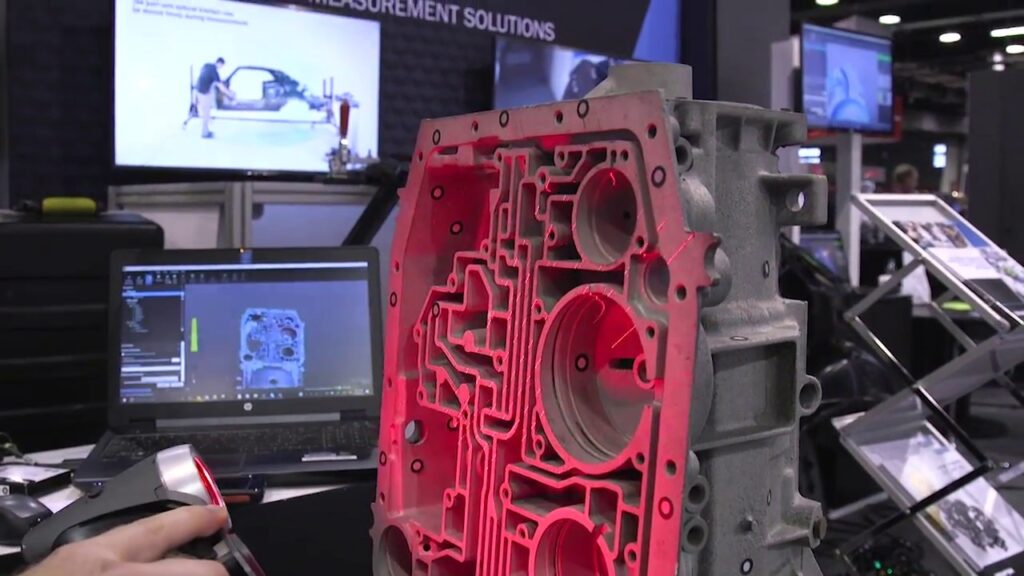

Ao trabalhar com peças de alumínio que são jateadas, é importante considerar os seguintes pontos: Antes de realizar o jateamento, é essencial que a superfície da peça esteja limpa e livre de quaisquer contaminantes, como óleo, graxa ou resíduos. Isso garantirá uma adesão adequada do material de jateamento e um acabamento uniforme. O objetivo do jateamento é remover o brilho do alumínio, criando uma superfície fosca e texturizada. Essa remoção do brilho é fundamental para permitir uma digitalização precisa sem a necessidade de aplicação do pó revelador. Uma vantagem das peças de alumínio jateadas é a capacidade de serem tocadas e rotacionadas durante o processo de digitalização. Isso permite que o técnico obtenha ângulos diferentes e capture todos os detalhes necessários com maior facilidad

08 Aplicação dos Targets

A aplicação correta dos targets é crucial para obter resultados precisos na digitalização. A distância ideal entre os targets pode variar dependendo das lentes utilizadas, como as de 100mm, 150mm e 270mm. Neste texto, exploraremos mais detalhadamente essa questão. Ao posicionar os targets, é importante considerar o campo de visão da lente. A distância entre os targets deve ser escolhida de forma a maximizar a sobreposição de informações capturadas por diferentes ângulos de visão. Isso ajuda a garantir uma melhor reconstrução tridimensional da peça digitalizada. Para lentes de 100mm, a distância ideal entre os targets é de aproximadamente 80mm. Essa configuração proporciona uma boa cobertura e permite uma reconstrução precisa das características da superfície da peça. É importante posicionar os targets de forma estratégica, distribuindo-os uniformemente ao longo da superfície da peça. No caso das lentes de 270mm, a distância entre os targets pode ser mantida em torno de 150mm. Essa configuração é adequada para digitalizações de objetos de tamanho médio, garantindo uma boa resolução dos detalhes.

Já para as lentes de 500mm, a distância entre os targets pode ser aumentada para cerca de 220mm. Essa configuração é mais adequada para digitalizações de peças maiores, onde a maior distância entre os targets compensa o aumento do campo de visão. É importante ressaltar que essas distâncias são apenas orientações gerais e podem variar dependendo das características específicas da peça e dos requisitos de digitalização. Em alguns casos, pode ser necessário ajustar a distância entre os targets para garantir uma melhor cobertura da superfície e uma reconstrução precisa da forma da peça. Ao aplicar os targets, é essencial garantir que eles estejam firmemente fixados na superfície da peça, sem deformações ou deslocamentos durante o processo de digitalização. Isso evita erros e distorções nos resultados.

Ao trabalhar com peças de alumínio que são jateadas, é importante considerar os seguintes pontos: Antes de realizar o jateamento, é essencial que a superfície da peça esteja limpa e livre de quaisquer contaminantes, como óleo, graxa ou resíduos. Isso garantirá uma adesão adequada do material de jateamento e um acabamento uniforme. O objetivo do jateamento é remover o brilho do alumínio, criando uma superfície fosca e texturizada. Essa remoção do brilho é fundamental para permitir uma digitalização precisa sem a necessidade de aplicação do pó revelador. Uma vantagem das peças de alumínio jateadas é a capacidade de serem tocadas e rotacionadas durante o processo de digitalização. Isso permite que o técnico obtenha ângulos diferentes e capture todos os detalhes necessários com maior facilidade

Uma boa prática é aplicar os targets de forma aleatória e não simétrica. Isso ajuda a minimizar qualquer tendência de alinhamento incorreto dos alvos e reduzir as chances de erros na sobreposição dos dados capturados. Ao posicionar os targets de forma aleatória, é possível obter uma distribuição mais uniforme das informações de superfície capturadas pelos diferentes ângulos de visão da câmera. Isso contribui para uma reconstrução tridimensional mais precisa da peça digitalizada. Para peças maiores, é comum utilizar objetos com geometrias complexas e várias faces onde os targets são colados. Esses objetos, muitas vezes chamados de referências ou alvos multicamadas, têm a finalidade de fornecer uma maior quantidade de alvos para a digitalização de peças grandes. Em alguns casos, para facilitar a fixação desses objetos em peças maiores, ímãs de neodímio são incorporados aos alvos. Os ímãs fornecem uma fixação forte e segura, permitindo que os objetos permaneçam firmes durante todo o processo de digitalização. Ao utilizar essas estratégias de aplicação dos targets, como a colocação aleatória e o uso de objetos de referência com alvos multicamadas, é possível obter resultados mais precisos e confiáveis na digitalização de peças de maior tamanho. Em conclusão, a aplicação adequada dos targets e a escolha da distância entre eles desempenham um papel fundamental na qualidade e precisão da digitalização. É recomendado aplicar os targets de forma aleatória e não simétrica, visando minimizar erros de sobreposição. Para peças maiores, o uso de objetos de referência com alvos multicamadas e a incorporação de ímãs de neodímio podem ser vantajosos para garantir uma cobertura adequada e fixação segura dos targets durante o processo de digitalização.

09 Pintura com Pó revelador

A pintura com o spray de pó revelador, como o spray de pó revelador, é uma etapa fundamental no processo de digitalização 3D para controle de qualidade. Abaixo estão os principais aspectos que um técnico de digitalização deve saber sobre a pintura com esse tipo de spray:

Finalidade da pintura: O spray de pó revelador é aplicado na superfície das peças para criar um revestimento fino e uniforme. Esse revestimento tem a finalidade de realçar as características da superfície, tornando-as mais visíveis durante a digitalização.

Proteção de áreas críticas: Em algumas peças, pode ser necessário proteger áreas críticas ou sensíveis durante a aplicação do pó revelador. O uso de fitas adesivas ou outros materiais de proteção pode ser necessário para evitar a aplicação do pó em áreas indesejadas.

Remoção do excesso de pó: Após a aplicação do spray de pó revelador, é importante remover o excesso de pó sobre a superfície dos targets. Essa remoção deve ser feita de forma cuidadosa, utilizando um cotonete. A remoção adequada do excesso de pó garantirá uma digitalização mais precisa e evitará interferências nos resultados.

Impacto na precisão da digitalização: É importante que o técnico esteja ciente de que a pintura com o spray de pó revelador pode afetar a precisão dos resultados de digitalização. Em caso de pintura ruim ou escorrida por excesso de tinta, pode ser necessário remover todo o pó e aplicar novamente para obter uma superfície uniforme em toda a peça.

Limpeza pós-digitalização: Após a conclusão da digitalização, é essencial realizar uma limpeza minuciosa da peça para remover completamente o spray de pó revelador. Utilize um aspirador de pó e um pincel macio para remover o pó de maneira delicada, evitando danos à superfície da peça. Especial atenção deve ser dada a peças com superfícies polidas ou com aplicação de textura, para evitar arranhões.

Segurança e manuseio adequado: É imprescindível que o técnico esteja familiarizado com as instruções de segurança fornecidas pelo fabricante do spray de pó revelador. Utilize equipamentos de proteção individual adequados, como luvas e máscara, durante a aplicação e remoção do pó. Manipule o produto de acordo com as recomendações do fabricante para garantir a segurança e evitar danos.

Observações: Lembre-se de que a pintura com o spray de pó revelador é uma etapa crítica para obter informações precisas da superfície das peças durante a digitalização 3D. Portanto, execute todas as etapas com cuidado, seguindo as práticas recomendadas e garantindo a qualidade dos resultados obtidos.

Além das etapas mencionadas anteriormente, é importante ressaltar a importância de aplicar um óleo protetivo nas peças de aço após a remoção do pó revelador. Isso é especialmente relevante em ambientes de laboratórios de metrologia, onde a temperatura ambiente é controlada em torno de 21 graus Celsius. Devido à diferença de temperatura entre o ambiente externo e o interno da sala de medição. é possível que ocorra o fenômeno de condensação. Isso significa que pequenas gotículas de água podem se formar na superfície da peça. Essas gotículas de água podem levar à oxidação da superfície da peça de aço, causando danos e comprometendo sua integridade. Portanto, é essencial aplicar um óleo protetivo após a remoção do pó revelador, como uma medida adicional para evitar a formação de condensação e proteger a peça contra a oxidação.

10 Regras de Digitalização para Obter Resultados Precisos

01 Início do Escaneamento do Centro da Peça: Ao iniciar a digitalização, posicione o scanner 3D no centro da peça. Isso ajuda a equilibrar o erro de volume métrico e proporciona uma base sólida para o processo de digitalização. 02 Escaneamento das Extremidades: Após iniciar do centro da peça, gradualmente mova o scanner em direção às extremidades. Esse método progressivo permite uma digitalização mais precisa e evita distorções causadas pelo deslocamento excessivo do scanner. 03 Limpeza dos Targets: Antes de iniciar o escaneamento, certifique-se de que os targets estejam completamente limpos. Qualquer sujeira ou pó residual pode afetar a capacidade do scanner de identificar e rastrear os targets corretamente. 04 Equilíbrio de Iluminação e Brilho da Lente: Garanta uma iluminação adequada do ambiente de digitalização para obter resultados precisos. Evite fontes de luz intensa que possam causar reflexos indesejados. Ajuste o brilho da lente do scanner conforme necessário para otimizar a qualidade da digitalização. 05 Limpeza Adequada das Peças: Antes da digitalização, certifique-se de que as peças estejam limpas e livres de qualquer sujeira, detritos ou substâncias que possam interferir na captura de dados. Utilize métodos apropriados de limpeza, como ar comprimido, pincéis ou panos macios. 06 Verificação da Calibração: Periodicamente, verifique a calibração do scanner 3D para garantir que os resultados permaneçam precisos ao longo do tempo. Siga as recomendações do fabricante em relação aos procedimentos de verificação e calibração. 07 Armazenamento e Organização de Dados: Mantenha uma organização sistemática dos dados de digitalização, seguindo um padrão de nomenclatura consistente e uma estrutura de pastas hierárquica. Isso facilitará a localização e recuperação dos arquivos quando necessário 08 Treinamento e Atualização Constantes: Mantenha-se atualizado com as melhores práticas e novos avanços na área de digitalização 3D. Participe de treinamentos e workshops relevantes para aprimorar suas habilidades e conhecimentos.

Observações: Ao seguir essas regras de digitalização, você estará garantindo resultados mais precisos e confiáveis em seus projetos de metrologia óptica. Lembre-se sempre de consultar o manual do usuário do scanner 3D e as orientações específicas do fabricante para obter os melhores resultados.